锤式破碎机是以冲击、挤压、研磨的形式,使进入腔体内的物料被破坏并粉碎的一种设备,由腔体、转子、反击衬板、筛板等零件组合而构成的。锤式破碎机的主要工作机理:电动机拉动转子在破碎腔内使锤头高速旋转,腔内的物料受高速运动的锤头的冲击、挤压、研磨作用而粉碎。通过转子下部的筛板,把粉料中粒径小于筛孔尺寸的粒级则通过筛板孔漏出,大于筛孔尺寸的粒级留在筛板上继续受到支撑在机壳左右侧壁上的滚动轴承和轴承支座上,每个轴承座上有定位销钉来固定轴承的中心距,以防止轴承移动。

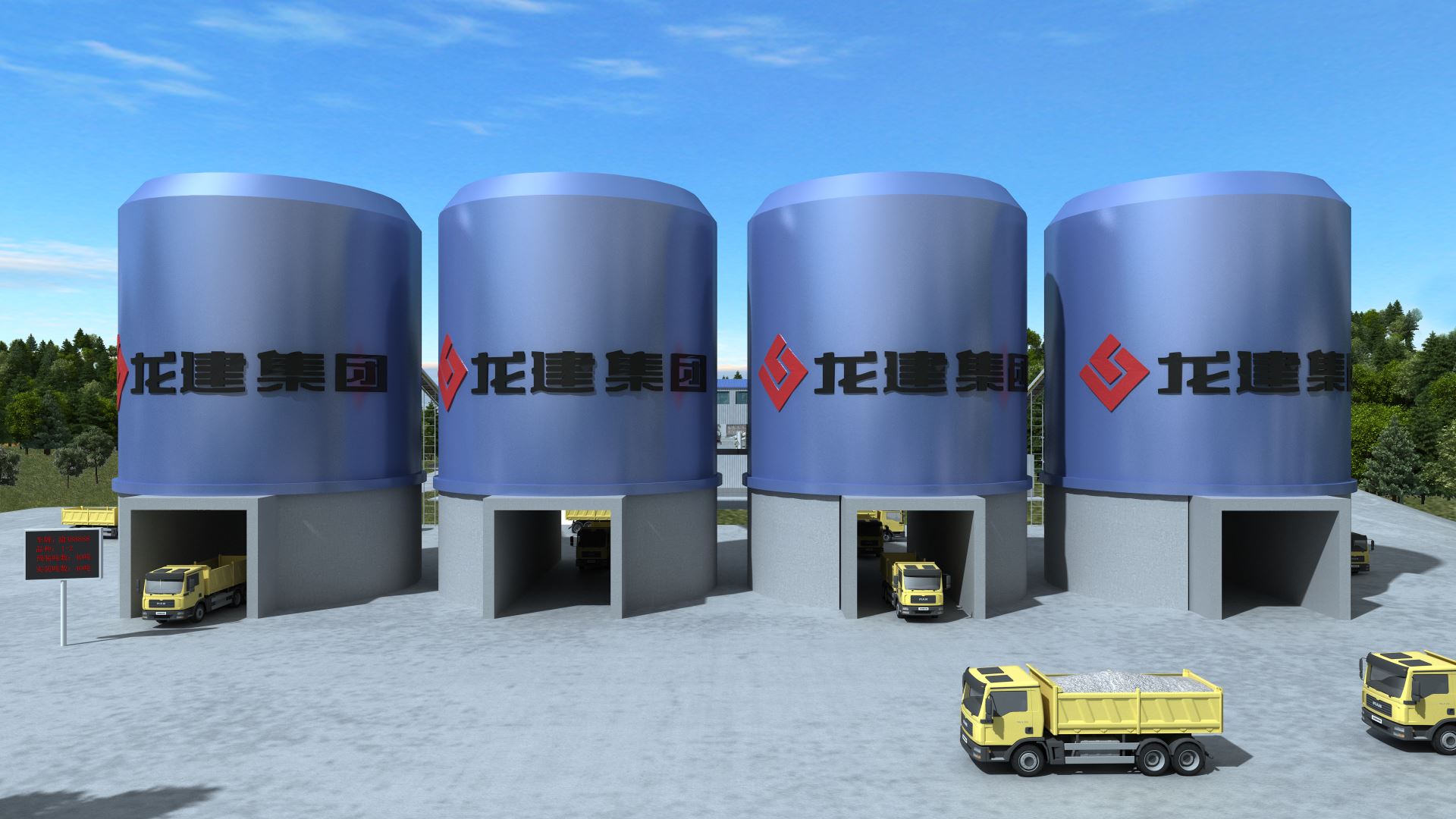

众所周知,锤式破碎机是生产工艺过程的一个重要环节,在生产过程中因它的故障事故而被迫停机维修,就造成后续工艺技术指标无法平稳连续实现,即产品的产量、质量受限。那么,我们应如何加强锤式破碎机的日常保养与维修呢?重庆龙建实业集团资深小编与你简单分享:

一、开机前的准备工作

1、检查锤式破碎机工序前控制设备——颚式破碎机的产品是否满足该颚式破碎机工艺设计指标,再检查是否人为的盲目地改变颚式破碎机的生产工艺参数;

2、检查连接电机与锤式破碎机皮带轮的三角带松紧度,平衡轮及其防护罩是否安全可靠,机壳封闭是否完好;

3、检查锤头和衬板、筛板间隙,是否需要更换(保证在4 mm~7 mm),机体内有无物料;

4、每次开机前要对锤式破碎机进行空运转测试,以判断转子的平衡状况、轴承和轴承座的受力情况。判断的依据是转子运行平稳还是周期性振动性震动旋转,如发现非正常情况当即停机,开机壳调整。

二、开机启动的要求

1、在保证机体内没有物料的条件下,方可启动锤式锤破机;

2、在皮带机正常运转后,空载启动锤破几分钟无异常情况,才能均匀加投入颚破后的料。

三、生产中的使用

1、严格控制开机时间,调整锤式破碎机的单位产量,使每班产量均衡;

2、设备工作时严禁有金属物进入锤式破碎机腔体内,设备工作时有异常响声或剧烈振动现象应紧急停机处理;

3、每班检查轴承的支座和固定螺栓的松紧程度;

4、每2 h 检查一次,电机温度不得超过60 ℃;轴承温度不超过30 ℃,发现有杂音、异响、轴承温度上升快等情况,及时停机检查处理;

5、检查入料前皮带上方除铁器的工况,检查各电气元件是否损坏,连接导线及紧固件是否松动,除铁器的控制柜是否除尘了;颚式破碎机的工况,例如通过皮带进入破碎机的料量是否均匀,颚破后物料的最大粒径是否符合破碎机的工艺设计的入料要求;板式给料机的工况是否在设备工艺参数要求的允许范围内;

6、锤式破碎机出料皮带上的物料是否均匀,是判断破碎机出口是否出料顺畅的标准。一旦出料口堵塞,破碎后的物料排出不畅,物料被堆积在破碎腔内,转子转动时的阻力逐渐加大,造成破碎腔内的因相互摩擦产生的力不能及时释放,会出现机体过热,导致设备的受损。

四、生产结束后的管理

1、先关停锤式破碎机的上料皮带机的供料,待破碎腔内物料完全排出后,再关停锤式破碎机;

2、清除锤式破碎机的上料皮带机上方除铁器上的废铁;

3、清理机上、机下积料,擦拭设备。在擦拭过程中检查机体的螺栓和地脚螺栓是否松动,拧紧松动处的

螺栓;

4、润滑设备,保证加入轴承室内的润滑脂为其容积的50%~70%。春冬季15 d 加注一次锂基二硫化钼,夏秋季7 d 加注一次;

5、所有的检查、维修必须如实填写到设备检查登记表上,详细注明零件的名称和部位,尤其是锤头的更换数量、质量、时间,以及轴承温度数值,作为备查记录和分析事故的依据。

综上,重庆龙建实业集团提醒你:在锤式破碎机的日常使用和保养中,应加强设备的检查次数,提高设备的检修质量,加强岗位工对设备的维护意识和责任心。通过提高设备的管理水平,避免设备带着安全隐患运行,在企业职工的头脑中形成“隐患就是事故”的意识。

.png)